行业动态

注塑模具分流道的截面设计那些你不知道的知识

2023-01-14 19:04:26

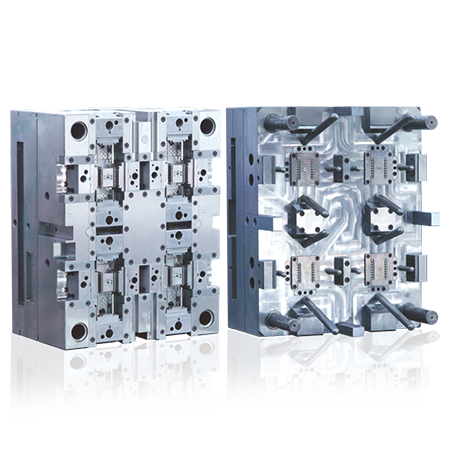

注塑模具分流道的截面设计,较大的截面面积,有利于减少注塑模具流道的流动阻力;较小的截面周长,有利于减少熔融塑料的热量散失。衡量流道的流动效率的参数叫比表面积,它是注塑模具加工分流道周长与截面面积的比值,也即流道表面积与其体积的比值。比表面积越小,流动效率越高。圆形截面的优点:比表面积很小,热量不容易散失,阻力也小。

缺点:需同时开设在前,后概上,而且要互相吻合,故制造较困难。U形截面的流动效率低于例形与正这在,但注塑模具加工容易,又比圆形和正方形截面流道容易脱模,所以,U形截面分流道具有税良的综合性能。通常二板模(推板推出的二板模除外)的分流道截面形状优先选用圆形,三板模横向分流道和推板推出的二板模分流道截面形状优先选用U形。U形截面和梯形截面两腰的斜度一般为5°~10°.半圆形截面和矩形截面的分流道不宜使用。

1.确定截面尺寸

注塑模具分流道的截面设计,注塑模具分流道的截面尺寸主要根据塑件所用塑料的流动性、塑件质量、塑件壁厚及分流道长度来确定。各种塑料的分流道直径范围,如果采用梯形或其他形状,可按面积相等来推算相应参数。要比较准确地确定分流道的直径,通常有以下三种方法。一种方法:根塑件质量确定,二种方法:根据塑件在分型面上的投影面积确定,三种方法:根据塑件质量、壁厚和分流道直径确定。

①PS、ABS、SAN、BS等塑件,其分流道直径根据塑件的重量及壁厚查得。

②PE、PP、PA、POM等塑件,其分流道直 径根据塑件的重量及壁厚查得。

③查出分流道截面直径 D后,再根据分流道长度L查出修正系数f,则计算出分流道直径Do=Df. 关于梯形截面和U形截面分流道的截面尺寸, 可以先确定出分流道直径D,再来计算。

注:

(1)以上三种方法都是聚苯乙烯在一般情况下的分流 道参考尺寸,其他塑料可根据塑料的特性以及塑件的形状作必要的修正。

(2)这三种方法中所说的分流道尺寸是指圆形截面的直径分流道直径尺寸修正系数尺寸,如果采用其他截面,可以进行换算。

(3)确定分流道的尺寸时,还必须考虑加工时刀具的标准值。

2.辅助流道的作用如下:

①注塑模具熔体流动,提高成型质量。塑件中的通孔会阻碍熔体的填充,如果通孔很大,将会给塑件带来熔接痕、填充不足等成型缺陷,塑件都有较大的通孔,在这些通孔适当的位置增加辅助流道,可以大大熔体流通,提高塑件的成型质量。

②注塑模具方便包装,将多个小塑件用辅助流道串联在一起,这种情况下的辅助流道要注意以下几点。 a.流道截面一般是圆形; b.流道直径一般为Φ3mm、Φ4mm; c.浇口大小为2mmx1mm,每个塑件一般要两三个浇口连接; d.辅助流道应和流道连接,以方便熔体流通; e.辅助流道上要加推杆; f.辅助流道上字唛胶位由定模型腔成型; g.雕字凸出0.2mm。

③注塑模具塑件的强度和刚性。

④注塑模具方便后续加工,将多个小塑件用辅助流道串联在一起。中的塑件需要镀铬 (塑件金属化),辅助流道既方便运输包 装,又方便镀铬时装夹。

⑤为使塑件留于后模而增加辅助流道。对于注塑模具分型面两侧对称的塑件,无法保证开模后塑件一定留在有推出机构的动模型腔内,此时可以开设U形分强度和刚性的辅助流道流道连接塑件,增加塑件对动模型腔的黏附力。